160 metri quadri di protezioni perimetrali Accessafe per la sicurezza di una linea di produzione pistoni.

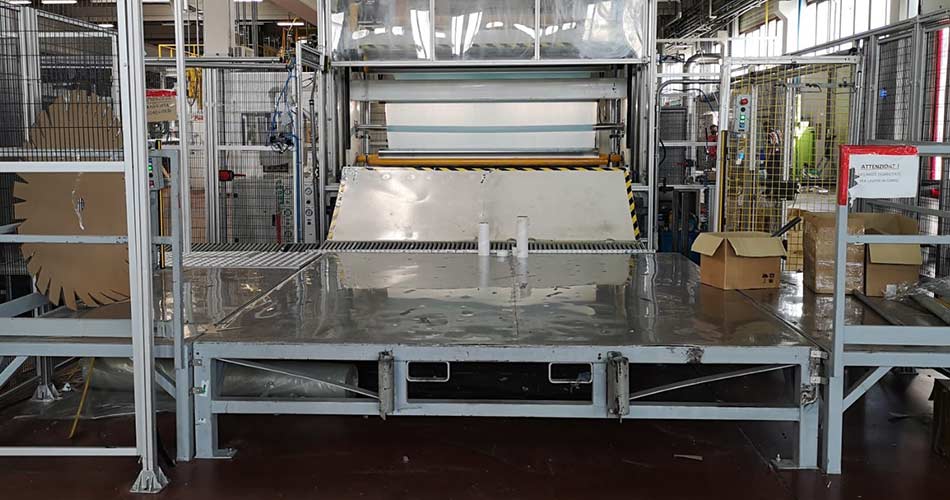

Work cycle starts with the melting of the alluminium alloy for the production of the rough parts which then shall be finished with elimination of eccess material and surface smoothing. In the following step pistons go through a quality control station which checks hundredth dimensional tolerance and then parts are allocated to specific containers for handling operations.

Operations are carried out by 4 Fanuc robots which cater for parts handling to and from working stations (2 100 kg load at the wrist for casting and unloading and 2 165 kg load at the wrist for cutting and measuring).

Dopo aver analizzato le specifiche tecniche ed i requisiti relativi all’ambiente di lavoro di destinazione dell’impianto, l’ufficio tecnico di Accessafe ha richiesto al cliente di indicare le sue preferenze circa le specifiche funzionali della macchina, la geometria delle protezioni, i colori ed i sistemi di interblocco associati ai ripari.

Accessafe ha seguito la metodologia di lavoro della Direttiva Macchine 42/2006 recependo l’analisi rischi ed i RES relativi alla protezione perimetrale e ne ha verificato la compatibilità con i requisiti normativi partendo dalle norme di tipo C e proseguendo con quelle di tipo B :

- Type C Standard UNI EN ISO 10218: Safety Requirements for Industrial Robots

- Type B Standard UNI EN ISO 12100: Safety of machinery, General principles for design

- Type B Standard UNI EN ISO 14120: General requirements for the design and construction of guards

- Type B Standard UNI EN ISO 13857: Safety distances to prevent hazard zones being reached by upper and lower limbs

- Type B Standard UNI EN ISO 13849: Safety-related parts of machinery control systems

The project design is entirely customised as it can rely only on a limited number of standard parts due to risks deriving from handling speed and potential part expulsion from within the working area along with the need to keep some semi-free areas for loading/unloading operations.

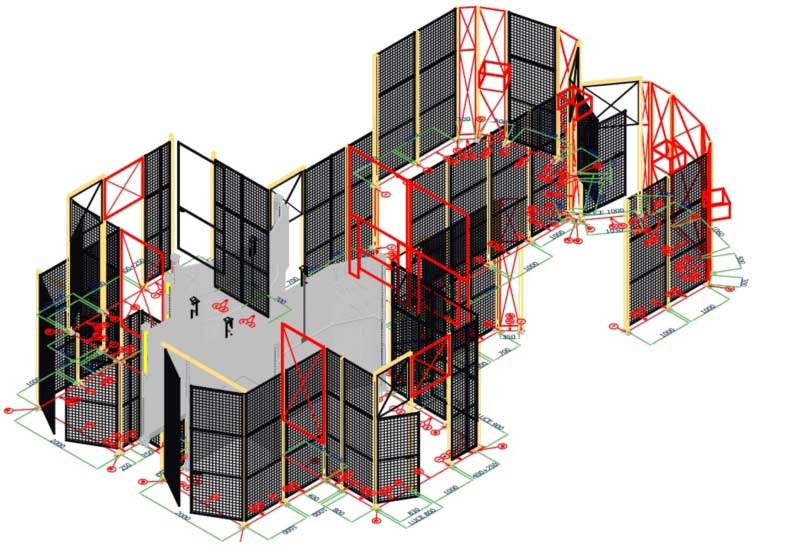

Il disegno è stato sottoposto per approvazione al cliente dopo l’elaborazione grafica del software dedicato di proprietà Accessafe, con il quale è possibile verificare la funzionalità della protezione grazie alla visualizzazione 3D con indicazione dei componenti dei ripari mobili, della loro velocità e della loro corsa di apertura nonché l’aspetto definitivo della cellula così come apparirà installata.

Per il raggiungimento dell’altezza richiesta è stata utilizzata una protezione perimetrale a pannellatura sovrapposta Linea Quadra con l’ausilio dei kit di giunzione Accessafe abbinati a sistema di fissaggio imperdibile Meta 1, altezza 3 metri, sezione 60×60, base saldata DBS e resistenza alla deformazione secondo normativa UNI EN ISO 14120.

The solution studied for the loading/unloading semi-free areas was to implement 4 special pneumatic doors with vertical opening conformant to UNI EN ISO 13849 and Performance Level D with the following characteristics:

- Door panel size 80 x 60 mm “L” and “C” shape

- Central pneumatic cylinder

- Safety counterweights

- Ball bearing rail guards

- Double polycarbonate panels with anti-phalanx mesh

- Limit switches

- Stroke control proximity switch

- Safety Sensitive edges

- Safety device for signal management

- Doors are supplied with a declaration of incorporation, technical booklet with use and maintenance instructions in the language of system’s country of destination, in this case Spanish.

Customer’s comment upon completing installation:

“GFS Gravity srl collabora ormai da anni con la Accessafe per la fornitura di ripari fissi e mobili da installare sulle proprie linee di colata.

Soluzioni custom, rapidità di intervento e modifica anche a commessa in corso, robustezza e affidabilità delle soluzioni proposte hanno fatto della Accessafe il ns partner di riferimento in questo ambito. In particolare, per la ns postazione di prossima installazione in Messico, le porte a scorrimento verticale installate ci hanno permesso di fornire una cella altamente flessibile (possibilità di escludere una macchina dal ciclo continuando a lavorare sull’altra) nel rispetto dei requisiti di sicurezza richiesti dalle più recenti normative”.