La evaluación de riesgos es una exigencia fundamental para lograr la seguridad de máquinas e instalaciones y cumplir con las normativas vigentes en todas las fases de su ciclo de vida: desde el diseño y fabricación hasta la puesta en marcha y el desmantelamiento.

Accessafe ofrece un servicio completo de evaluación de riesgos teniendo en cuenta directivas y normas específicas:

- Para máquinas con marcado CE, la evaluación se realiza conforme a los requisitos esenciales de seguridad y salud de la Directiva de Máquinas 2006/42/CE y el nuevo Reglamento UE 2023/1230.

- Para máquinas o instalaciones en uso comercializadas antes de septiembre de 1996, la evaluación de riesgos se realiza conforme a los requisitos mínimos de la normativa 81/08.

En ambos casos se utiliza la Norma EN ISO 12100:2010 Seguridad de la maquinaria – Principios generales de diseño – Evaluación de riesgos y reducción de riesgos.

La metodología empleada permite identificar los peligros para reducir los riesgos asociados, garantizando un entorno laboral seguro y conforme con la normativa vigente, independientemente de la antigüedad de la máquina o de la instalación utilizada.

Metodología utilizada para el Proceso de Evaluación de Riesgos

Seguimos un método completo y estructurado para analizar y reducir los riesgos relacionados con el uso de las máquinas en todas las fases de su ciclo de vida:

- Verificación de las normas aplicables

- Verificación de las normas aplicables para la evaluación de la maquinaria o el conjunto de máquinas.

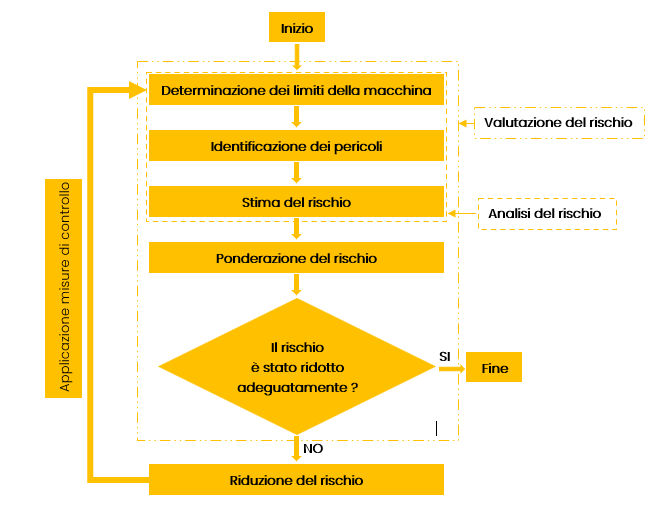

- Aplicación del Método Iterativo de Evaluación de Riesgos

El método iterativo se representa en el siguiente diagrama de flujo:

La evaluación se realiza según los siguientes pasos:

-

Determinación de los límites de la máquina

Incluye el uso previsto y el uso incorrecto razonablemente previsible. -

Identificación de peligros

Detectamos los peligros potenciales derivados del uso de la máquina en todas las condiciones de operación previstas. -

Estimación y ponderación del riesgo con la metodología HRN (Hazard Rating Number)

Asignamos un valor de riesgo (HRN) basado en parámetros como: gravedad del daño y probabilidad de ocurrencia. En particular, el método utiliza los siguientes factores: Probabilidad de ocurrencia (PE), Frecuencia de exposición (FE), Máxima lesión probable (MPL), Número de personas expuestas (NP).

HRN = PE x FE x MPL x NP -

Redacción del informe de evaluación

Documentamos, en nuestro modelo de informe, los resultados de la evaluación de riesgos, considerando tanto los riesgos aceptables como los no aceptables, proponiendo posibles soluciones (Concepto de Seguridad) para la reducción de dichos riesgos, aplicando normas armonizadas y regulaciones específicas. -

Plan de intervención para la reducción de riesgos

Si es necesario, desarrollamos un plan de intervención para la reducción del riesgo y el correspondiente ajuste de las máquinas: proponemos soluciones conformes a las directivas y regulaciones europeas o a otras normas internacionales aplicables según la destinación de la máquina, utilizando normas armonizadas o especificaciones técnicas.

Ventajas:

- Garantizar el uso seguro de las máquinas, reduciendo así posibles accidentes.

- Garantizar la plena productividad de las máquinas.

- Garantizar la conformidad con las directivas y normativas vigentes.

- Garantizar una mayor durabilidad de las máquinas, identificando de antemano las posibles críticas relacionadas con la seguridad.

- Optimizar los costos relacionados con la seguridad, evitando intervenciones correctivas tardías.

SEGUIMOS TODAS LAS FASES DEL PROYECTO, DESDE EL ANÁLISIS DE RIESGOS HASTA LA PUESTA EN SERVICIO DE LA INSTALACIÓN SEGURA.

DUE DILIGENCE PARQUE DE MÁQUINAS

EVALUACIÓN DE RIESGOS

DISEÑO DE SEGURIDAD

ADECUACIÓN DE SEGURIDAD

VALIDACIÓN DE FUNCIONES DE SEGURIDAD

MARCA CE

DUE DILIGENCE PARQUE DE MÁQUINAS

EVALUACIÓN DE RIESGOS

DISEÑO DE SEGURIDAD

ADECUACIÓN DE SEGURIDAD

VALIDACIÓN DE FUNCIONES DE SEGURIDAD