Come proteggere i macchinari migliorando il risultato del ciclo produttivo

Quando è necessario il controllo esasperato dei cicli di produzione per evitare pezzi difettosi l’analisi del processo produttivo deve affiancare l’analisi dei rischi per definire il progetto di protezione perimetrale più efficiente e garantire la massima sicurezza con il minimo impatto nel ciclo di lavoro.

Gli impianti di protezione perimetrale sviluppati da Accessafe secondo gli standard di norma EN 13849-1 azzerano i pezzi difettosi generati in caso di arresto per emergenza.

La produzione di componenti meccanici per automotive è uno dei settori di eccellenza dell’industria italiana ed uno dei più sensibili alle tematiche della sicurezza che sono in continua evoluzione. Vogliamo prendere in considerazione gli aspetti legati alla produzione di bielle che richiedono la massima precisione geometrica e il controllo ossessivo dei cicli produttivi. Per ottenere questi risultati occorre un ambiente di lavoro che fa standard a se per pulizia e sicurezza dei processi.

Secondo la prassi tecnica in tema di sicurezza “più l’impianto è complesso, più sono veloci i suoi tempi di risposta, più la sicurezza va spostata sul perimento della macchina”, questa rimane libera di produrre senza interferenze ma al contempo consentire al personale di verificare attentamente il processo produttivo.

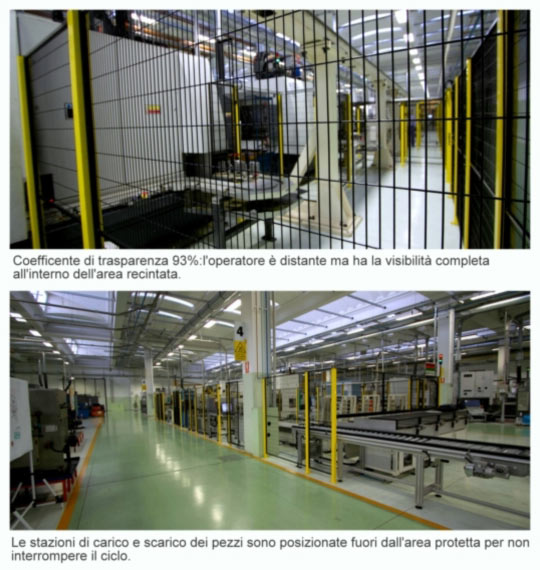

Nel caso del sistema di protezione perimetrale Accessafe ha dovuto tener conto di queste esigenze specifiche, progettando i ripari con un coefficiente di trasparenza massimo e con sistemi pratici per il trasporto dei pezzi e degli scarti.

L’impianto è composto da più stazioni di lavoro che si susseguono nel ciclo di formazione e finitura e che sono assistite da un robot manipolatore per il carico dei pezzi, viaggiante su di un binario di 25 metri di sviluppo, mentre lo scarico dei pezzi finiti e degli scarti avviene posteriormente, con la movimentazione di ceste in cui convergono piccoli nastri trasportatori.

Nel quadro più ampio della direttiva macchine 42/2006 sono state definite le distanze di sicurezza per impedire il raggiungimento di zone pericolose con arti superiori – UNI 13857 : 2008, pertanto come pericolo più incombente abbiamo misurato il raggio di azione del robot cartesiano ed in funzione di questo abbiamo stabilito la formula per determinare l’altezza e la distanza minima delle protezioni.

I pannelli riparo installati sono conformi alle norme circa i Requisiti generali per la progettazione e costruzione di ripari fissi e mobili – UNI EN953; 2009 grazie all’adozione del sistema di fissaggio certificatoCE Meta.

Gli accessi sono stati progettati tenendo conto delle necessità associate alla produzione ovvero di ritardare l’apertura delle porte dopo la richiesta di ingresso per assicurare il termine del ciclo produttivo in corso e non rovinare i pezzi e in produzione , adeguando gli interruttori al massimo grado ottenibile secondo le EN 13849 optando per una serie di sensori Euchner TP1 con relay di sicurezza e gestione di esclusione dei guasti in PLD del tipo con solenoide per ritenzione elettromagnetica dell’attuatore fino al consenso di apertura proveniente dal PLC macchina.

Terminato il montaggio e collaudate le funzionalità degli interruttori e dei comandi, Accessafe ha rilasciato la certificazione CE quale componente di sicurezza della protezione perimetrale associata alla macchina che a quel punto è stata inserita nel ciclo produttivo quotidiano con la risoluzione del problema dei pezzi difettosi che si generavano ad ogni arresto per emergenza.

Caratteristiche del prodotto installato:

- Pannelli modulari linea PENTA tamponamento rete 20×100 filo 3 mm. cornice pannello T20 colore nero RAL9005 h 1900

- Montanti brevettati Meta sezione 60×60 secondo nuova Direttiva Macchine 42/2006 giallo RAL018 h 2020

- Accessi con interblocchi elettromagnetici Euchner TP1 ad azionamento positivo con contatto bi canale e solenoide.