Premessa

Accessafe ha ricevuto l’incarico di sviluppare un progetto di adeguamento sicurezze di una macchina testa verniciante, messa a disposizione dall’azienda ordinante ai lavoratori presso lo stabilimento prima dell’entrata in vigore del DPR 459/96 e perciò sprovvista di marcatore CE.

Sulla base dei rilievi effettuati presso lo stabilimento e in base alle informazioni ottenute dal personale addetto all’impianto, si è vinto che le macchine dovessero essere rese conformi ai requisiti minimi dell’allegato V D.Lgs 81/08.L’adeguamento effettuato porta a rispettare la direttiva: ATEX 2014/34, la direttiva Macchine 42/2006 e la conformità delle qui riportate norme armonizzate:

- EN 12100: 2010 Sicurezza del macchinario

- EN ISO 13857: 2008 Distanze di sicurezza arti superiori ed inferiori

- EN 349: 2008 Spazi minimi per schiacciamento

- EN ISO13850: 2015 Arresto di emergenza

- EN 14119: 2013 Dispositivi di interblocco associati ai ripari

- EN 14120: 2015 Ripari fissi e mobili

- EN 1037: 2008 Prevenzione dell’avviamento inatteso

- EN 547: 2009-1 Misure del corpo umano – aperture di accesso corpo

- EN 547: 2009-2 Misure del corpo umano – aperture di accesso arti

- EN 547: 2009-3 Misure del corpo umano – dati antropometrici

- EN ISO 14738: 2009 Requisiti antropometrici postazioni di lavoro

- EN 60204-1:2006 Equipaggiamento elettrico delle macchine

- EN 61439-1:2012 Quadri elettrici in bassa tensione – Regole generali

- EN 13849-1: 2016 Parti dei sistemi di comando legati alla sicure

Sviluppo del progetto

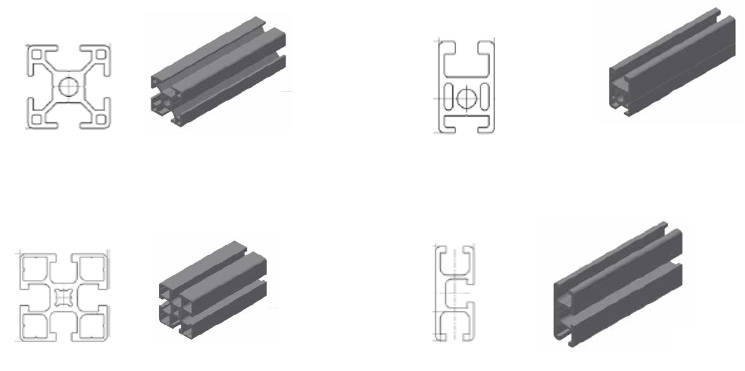

Il progetto ha previsto l’utilizzo di pannellatura con telai in profilato di alluminio in altezza e con rete zincata idonea alle distanze pericolose della macchina secondo EN ISO 1357:2008 a tamponamento della stessa.

I profilati usati per il progetto possedenti le seguenti misure : 32X32 – 32X45 – 18.5 X32 – 18.5X45 – 45X45 – 32X45, risultano di cotruzione adempiente alla norma di riferimento EN 14120:2015.

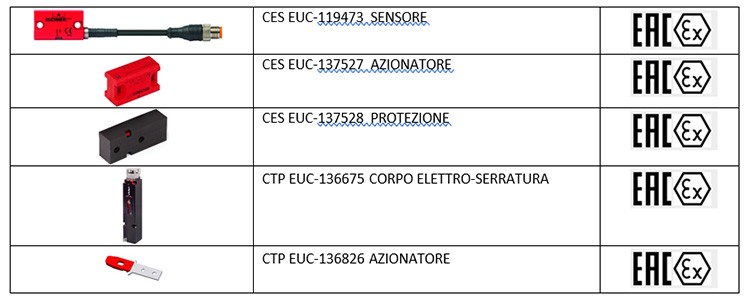

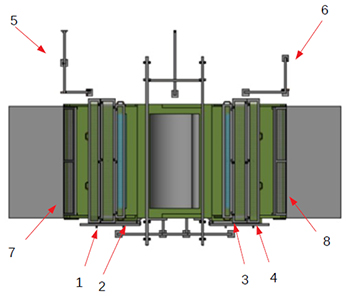

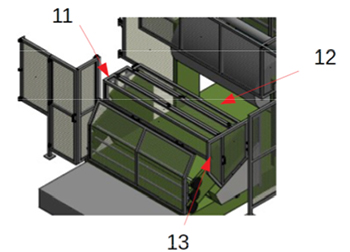

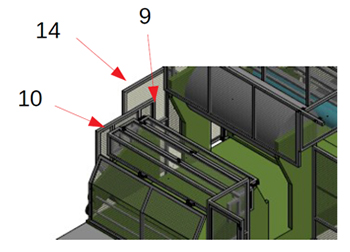

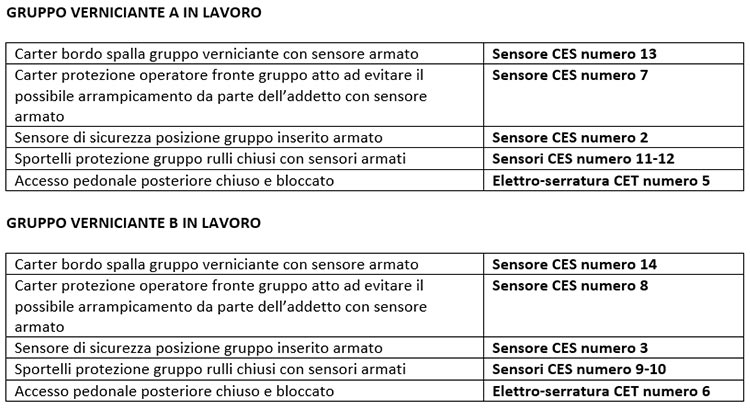

Sono stati selezionati sensori di posizione di marca Euchner certificati ATEX, nello specifico qui riportati i modelli: CES ( 1-2-3-4-7-8-9-10-11-12 ) e gli accessi pedonali retrostanti la macchina moddello CET ( 5- 6 ) come da figura:

I precedenti componenti citati sono stati così posizionati :

Condizioni di lavoro

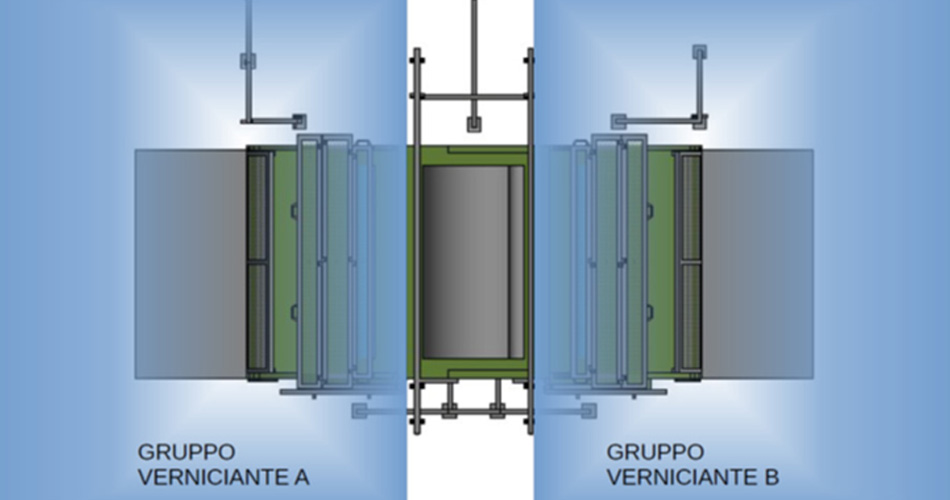

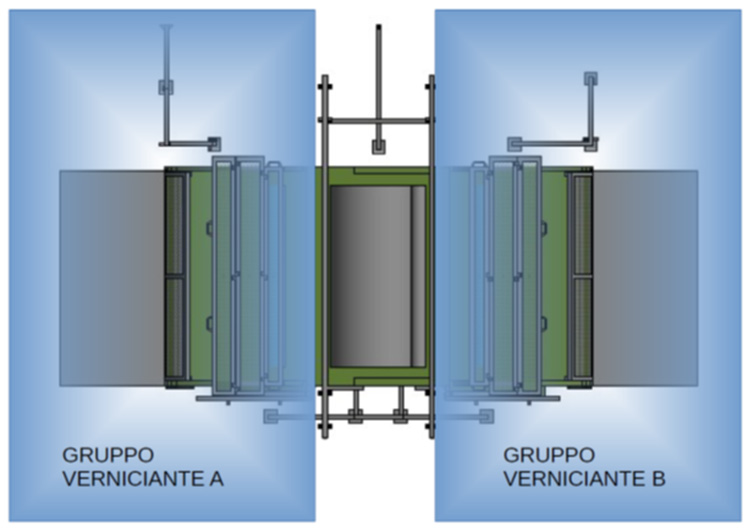

La macchina era provvista di due grupi di lavoro denominati A e B , qui riportata la modalità di funzionamento delle sicurezze valida per entrambe le testate in analisi.

In caso di funzionamento del gruppo A – B la logica di sicurezza rispetterà le seguenti condizioni:

Si specifica che in assenza delle seguenti condizioni il macchinario non potrà essere azionato.

PROCEDURE PER AZIONI MANUTENTIVE AL TERMINE DELL’ADEGUAMENTO

In caso di esigenza di ingresso tramite la porta posteriore Accessafe ha previsto una pulsantiera con selettore a chiave ad attivazione del pulsante di richiesta accesso. Una volta attivato e premuto il pulsante di richiesta, invierà una richiesta di arresto del gruppo interessato, il quale alla fermata abiliterà tensione alla bobina di sblocco accesso consentendo l’ingresso all’operatore in condizione sicura. In caso di manutenzione verrà fornito uncomando di estrazione della testa verniciante interessata, il quale fermerà il ciclo macchina disarmando il sensore (sensore 2 per gruppo A – sensore 3 per gruppo B) inibendo ogni possibile movimento

Al termine dell’estrazione verrà attivato un sensore di sicurezza in posizione ” riposo” ( denominato N1 per il gruppo A e 4 per il gruppo B )

A seguito di questa procedura la testa estratta non potrà essere azionata e sarà invece possibile asportare e aprire i carter di protezione per raggiungere gli organi soggetti alla manutenzione. La seconda testa, ancora inserita, potrà lavorare alle condizioni di sensoristiche armata, come precedentemente descritto, grazie alle carterature previste che eviteranno il raggiungimento delle parti in movimento da parte dell’operatore in fase manutentiva.

Al termine dell’operazione tutti i ripari fissi saranno riposizionati mentre i mobili richiusi, condizione garantita dal posizionamento ed inserimento dei sensori di sicurezza. Senza il rispettarsi della condizione qui riportata, non sarà possibile resettare e muovere in alcun modo il gruppo verniciante interessato. Rispettando le condizioni si potrà eseguire il reset delle sicurezze tramite apposito pulsante luminoso ( di colore blu ) che emetterà un segnale per avvertire dell’esigenza di ripristino.

Premendo il pulsante un fascio luminoso in posizione di luce continua illuminerà il luogo e sarà possibile dare il comando di traslazione in posizione di gruppo inserito sensibilizzando il sensore di sicurezza e dando il via all’attivazione del ciclo macchina.

Accessafe ha previsto due pulsanti di emergenza a fungo in prossimità dell’area di stazionamento operatore di testa ai due gruppi di verniciatura.

Approfondimento di Marco Vaccarone

CMSE® Certified Machinery Safety Expert

In questo caso ci siamo trovati di fronte alla messa in sicurezza di un manipolatore adibito a Pick and Place organo di presa con sistema a vuoto ad una velocità bassa, vista anche la fragilità del prodotto, inferiore ai 250 mm/sec. e 5 pezzi/ ora.

Questo ci ha consentito di gestire l’apertura di uscita del prodotto su nastro come rischio residuo con l’applicazione di cartelli dedicati (Direttiva 92/58/CEE) aventi funzione di informare dell’eventuale pericolo in caso di salita da parte dell’operatore sul trasportatore. Così facendo abbiamo ottenuto una soluzione sicura senza l’ausilio di barriere fotoelettriche.